哎呦喂,说到工业相机,可能大伙儿第一反应是——不就是个高级摄像头嘛,有啥好稀奇的?但俺跟你唠嗑唠嗑,你要是真这么想,那可就把这事儿看扁了。咱这儿啊,有一帮子工程师,整天窝在实验室里捣鼓工业相机研发,那日子过得,比电视剧还跌宕起伏。你就说老张吧,一个干了十几年光学设计的老兵,去年为了一个检测项目,头发都白了一半。为啥?因为客户非要让相机在强光干扰下还能把零件表面的划痕看得一清二楚,误差不能超过头发丝儿的十分之一!这可不是拍个自美颜那么简单,这是实打实的工业相机研发,得让机器在流水线上变成“火眼金睛”。

说起工业相机研发这事儿,里头门道可深了。早些年,咱们用的好多高端设备都得进口,价格贵不说,出了问题还得等外国专家飞来,耽误生产不说,心里那憋屈劲儿就甭提了。所以啊,咱们自己搞研发,首要解决的痛点就是“卡脖子”。你比如在半导体检测里,芯片线路细得跟纳米似的,普通相机根本抓瞎。咱们的研发团队就得琢磨,怎么把光学系统、图像传感器和算法拧成一股绳,让相机不但看得清,还得看得快、看得准。这个过程,可不是简单拼装,那真是从底层逻辑开始重构。有一次调试,机器老是误报,把一点灰尘当成缺陷,急得小李直跺脚:“这玩意儿咋比我家娃还难哄!”最后发现是光源的波长没匹配好,改了几十版方案才搞定。这种工业相机研发,每一步都是跟细节死磕,解决的都是产线上实打实的痛点——良率上不去,成本下不来,效率提不起,咱研发的目标就是把这些“拦路虎”一个个搬开。

但光解决已有问题还不够,还得往前看不是?现在的工厂都讲智能升级、柔性制造,今天生产手机壳,明天可能换汽车零件。这对工业相机研发提出了新要求——得聪明、得灵活。咱们最近搞的一个项目,就让相机学会了“自适应”。通过深度学习算法,它能根据不同的产品特征自动调整参数,不用工程师每次都去手动调教,省老了劲了!这背后,又是无数个不眠夜的算法优化和场景训练。老王常说:“咱们搞研发,不能光埋头拉车,还得抬头看路。”新的工业相机研发,正从单纯的“眼睛”向“视觉大脑”进化,不仅能捕捉图像,还能实时分析、做出判断,这才是真正帮用户降本增效的硬道理。你说这容易吗?不容易!但看到自己参与研发的相机在产线上稳定运行,那种成就感,比喝了二两老酒还舒坦。

说白了,工业相机研发这条路,就是一场持续的马拉松,没有终点,只有一个个需要攻克的山头。它不光关乎技术突破,更关乎对产业需求的深度理解。咱们这些从业者,有时候像个手艺人,精雕细琢;有时候又像个探险家,在未知领域里摸索。但无论如何,让中国的智能制造拥有更明亮、更智慧的“眼睛”,这个念想一直撑着大家往前走。下次你在网上看到那些精密完美的产品,也许背后就有咱们研发的工业相机在默默把关呢。这份工作,苦是苦,但值!

网友互动环节

1. 网友“机械小咖”提问: 看了文章挺有感触,我是在一家汽车零部件厂做质检的。最近老板想升级视觉检测系统,但市面上工业相机品牌和型号太多了,参数看得眼花缭乱。能不能从实际应用角度,聊聊怎么选型?比如分辨率、帧率这些,是不是越高越好?另外,咱们国内自主研发的相机,现在到底靠不靠谱?

答: 嘿,“机械小咖”朋友,你这问题可问到点子上了,确实让不少工厂的伙计们头疼!选型这事儿,真不是参数堆砌,就像买车不是只看马力一样。咱得从你的实际“活计”出发。

首先,分辨率是不是越高越好?未必!你得看检测啥。如果是看一个大零件的整体有没有装配错误,可能200万像素就够用;但要是检查发动机活塞上的微细裂纹,那可能就得500万甚至更高。分辨率高了,图像细节多,但处理数据量也大,可能会拖慢检测速度。帧率也一样,如果你的生产线速度每分钟100件,那相机帧率至少要能保证每件产品拍到足够清晰的图,一般需要留有余量。但帧率飙太高,对硬件和传输压力都大,成本也上去了。所以,关键是匹配产线节奏和缺陷尺寸,够用就好,避免“杀鸡用牛刀”。

光源和镜头千万别忽视!它们和相机是“铁三角”。光线打不好,再贵的相机也白搭;镜头质量差,图像会畸变。建议先做测试,拿实际样品在模拟光线下试拍,看看效果。

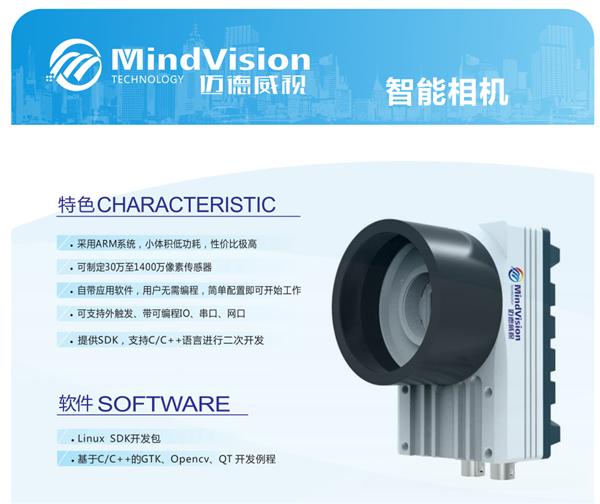

至于国内自主研发的相机,咱得客观说。早些年跟进口品牌比,在稳定性和极端性能上可能有差距,但这些年进步真叫一个快!很多国内团队深耕特定行业,比如3C、锂电,他们的产品反而更贴合国内工厂的生产环境和需求,性价比高,服务响应也快。比如在有些振动大的工况下,国内相机可能做了更强的抗振设计。当然,高端领域如某些半导体前道检测,国外品牌积累更深。但总的来说,对于大多数制造业质检、尺寸测量等应用,国产相机已经非常靠谱了,完全值得信赖和支持。选的时候,可以看看厂商是否有类似行业的成功案例,能不能提供定制化服务,这往往比单纯看参数更重要。

2. 网友“好奇宝宝”提问: 文章里提到算法让相机变“聪明”,能具体说说吗?还有,工业相机研发和普通手机摄像头研发到底有啥本质区别?感觉原理差不多啊。

答: “好奇宝宝”你好!你这“好奇”问得特别棒,正好戳中了核心。先说算法让相机“聪明”是咋回事。普通相机拍完照片就完事了,但工业相机拍完,才是工作的开始。智能算法就像给它装了个“大脑”。比如,在检测瓶盖印刷时,算法能实时判断色彩是否均匀、字符有无缺损,甚至能自己学习不同批次油墨的微小差异,减少误判。再比如,在无序抓取场景中,算法能引导机器人从一堆杂乱零件中识别出目标并计算抓取位置。这背后是深度学习、机器视觉等技术的融合,让相机从“看见”升级到“看懂”,并能做出决策。

再说工业相机和手机摄像头的区别,嘿,这可是“形似神不似”!虽然都用图像传感器,但追求的目标完全不同。手机摄像头主打的是“美”——拍人好看、夜景明亮、色彩讨喜,很多效果是靠算法后期优化(比如美颜)。它工作在相对温和的环境,用户是“人眼”。

工业相机则是个“硬汉”,追求的是“真”和“稳”。它要绝对真实地还原物体特征,不能随便“美颜”,否则一个划痕被美化掉了,就是重大质量事故。它得适应各种极端环境:高温、低温、强振动、油污、强光干扰,一干就是24小时不停机。稳定性、可靠性、精度是生命线。工业相机接口(如GigE、Camera Link)强调高速稳定传输,方便连接PLC、机器人;而手机重在集成和功耗。研发上,工业相机更注重光机电算的协同,应对千变万化的工业场景,定制化要求极高。所以说,一个是消费级的“艺术家”,一个是工业级的“测量师”,从设计哲学到技术细节,差别大了去了!

3. 网友“转型中的老板”提问: 我们是个传统纺织厂,想用工业相机做布料瑕疵检测,替代人工。但听说整套系统投入不小,还涉及维护和人才。想请教,对于咱们这种中小型传统企业,到底值不值得上?第一步该怎么走才能避免踩坑?

答: “转型中的老板”,给您点赞!能有这个想法,说明您很有前瞻性。纺织行业用视觉检测瑕疵,确实是趋势,能大幅提升效率和一致性。您顾虑的投入和风险,非常现实。

首先,值不值得上?咱算笔账:人工检测依赖老师傅,容易疲劳,标准不一,漏检率可能不低,而且人力成本逐年上涨。一套视觉系统虽然初期有投入,但一旦稳定运行,7x24小时工作,检测标准统一,速度快,长期看能降低综合成本、提升品质信誉。尤其对于出口订单,有客观的检测数据更能赢得客户信任。所以,从提质、降本、增效的角度看,值得探索。

第一步怎么走?千万别一开始就追求“大而全”,容易踩坑。建议“小步快跑,试点先行”:

明确核心痛点:是最关心漏检率?还是检测速度(如适应现有产线速度)?或是特定瑕疵类型(如断经、纬档、油污)?聚焦最关键的一两类瑕疵入手。

寻找靠谱的合作伙伴:找不仅有相机硬件,更有整体解决方案能力和行业经验的供应商。让他们带设备来厂里,用你们的典型布料样品做现场测试(POC概念验证)。这是最重要的一步,光看演示视频不行,实景测试才能看出真本事。

先试点一条产线或一个工序:选择问题最突出、产品相对单一的一段进行试点。这样投入可控,也能验证效果、磨合团队。在合同中明确性能指标(如检出率、误报率、速度)。

人才培养要同步:安排一两个懂工艺、有责任心的员工参与项目全过程,让他们从“会用”到“懂一点”,便于日后日常操作、简单维护和与供应商沟通。系统不是买回来就一劳永逸,需要根据产品变化微调。

转型别怕慢,关键要走稳。通过一个小成功的试点,看到实实在在的回报,再逐步推广,就能最大程度降低风险,让技术真正为您的工厂赋能。祝您转型顺利!