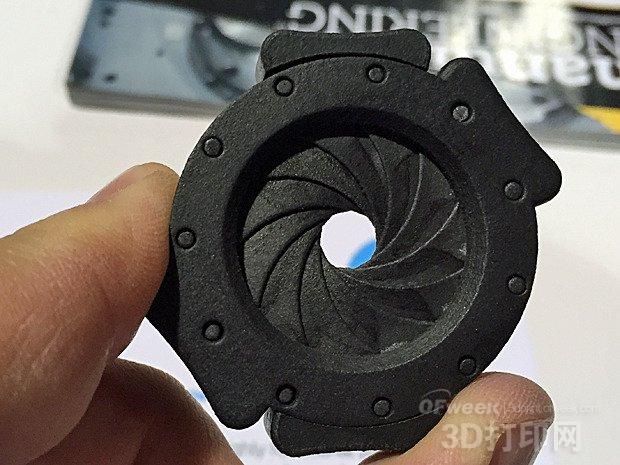

看着生产线上的机器人准确抓取随意堆放的黑色橡胶零件,一旁的老师傅摘下眼镜擦了擦,嘀咕着这机器怕是长了双“透视眼”。

生产线上的机器人正在精准识别和抓取随意堆放的金属零件,无论位置、姿态如何变化,机器手总能准确找到目标。这一场景的实现,离不开那双被称为“3D工业相机”的机器之眼。

与只能记录长宽信息的传统2D相机不同,3D工业相机能让机器真正感知物体的三维世界,为自动化生产装上了“深度视觉”。

在工业自动化早期,2D视觉系统确实解决了不少问题。它能读取条形码、检测产品表面印刷质量、识别简单工件的位置。

但当遇到需要判断物体高度、体积、表面平整度的场景时,二维视觉就捉襟见肘了。这就像让人用一只眼睛判断距离,总是有误差的-8。

更棘手的是,许多工业零件表面缺乏纹理,比如那些黑乎乎的橡胶件、反光的金属件。2D相机在识别这些物体时,往往会“抓瞎”。

对于要求精密装配的汽车制造、电子产品生产等行业来说,仅靠二维信息已无法满足生产需求。生产线迫切需要能真实反映物体三维信息的新型视觉系统。

3D工业相机工作原理的核心可以用一个词概括:三角测量。但这不单是简单的几何计算,而是一套精密的光学编码与解码系统。

以目前工业领域主流的结构光技术为例,这套系统通常由一个或多个投影仪与相机组成-1。投影仪会向被测物体投射一系列经过特殊编码的光图案。

当这些光图案照射到物体表面时,会因为物体的三维形状而发生变形。旁边的相机则负责捕捉这些变形后的图案,通过算法分析图案的畸变程度,就能计算出物体表面的深度信息-6。

这个过程中最关键的是“编码”。工程师们设计了各种各样的光编码方式:有简单的条纹光栅,也有复杂的伪随机斑点图案。

工业领域并非只有结构光一种3D视觉方案。根据不同的测量原理,主流技术可分为三大类:主动式三角测量法、飞行时间法和被动式立体视觉-3。

结构光技术属于主动式三角测量法的一种,它在近距离测量中表现出色,精度可达0.01毫米级别。但缺点是对环境光敏感,通常需要在受控光照条件下工作-3。

另一种主动式技术是飞行时间法,它通过测量光脉冲从发射到返回的时间差来计算距离-8。这种方法抗干扰能力强,测量距离远,但传统方案成本较高,分辨率通常较低-2。

双目立体视觉则属于被动式技术,它模拟人眼工作原理,通过两个相机从不同角度拍摄同一物体,然后通过视差计算深度-7。这种方法依赖环境光,适合纹理丰富的场景,但在弱纹理区域效果会大打折扣-2。

回到3D工业相机工作原理的细节,你会发现许多精巧设计。在结构光系统中,投影仪使用的DLP/DMD芯片直接影响成像质量。

国际市场上,这类芯片主要由德州仪器公司生产。工业级应用中,0.65英寸以上的DMD芯片能支持更高的光源功率,投射出的光栅能在强环境光下保持高对比度,从而提高点云质量-4。

光源的选择也至关重要。一些高端3D相机采用近100瓦的激光光源,配合十多片光学镜片进行光学整形,使投射出的光栅能适应高达4000lux的环境光强-4。

对于需要捕捉动态过程的场景,相机的帧率成为关键指标。像蔡司ARAMIS SRX这样的高分辨率三维相机系统,能够实现每秒335帧的全分辨率图像记录,足以捕捉碰撞试验中的三维位移、旋转、速度和加速度-5。

了解3D工业相机工作原理后,如何在实际应用中选择合适的技术?这需要综合考量测量精度、工作距离、环境条件和成本预算等多个因素-3。

对于高精度测量场景,如汽车白车身焊接质量检测或3C产品表面缺陷分析,蓝光面阵结构光技术是首选,它能提供±0.05毫米级的测量精度-3。

在动态抓取场景中,如物流分拣或零部件无序抓取,需要系统具备高帧率和低延迟特性。这时采用iToF技术与双目视觉融合的方案可能更合适,它能实现大于30帧/秒的采集速率和低于100毫秒的延迟-3。

而在大场景建模中,如仓库导航或户外测量,双目立体视觉或激光雷达SLAM技术则更具优势,因为它们能在较大范围内提供足够的三维信息-3。

随着工业4.0的推进,3D视觉技术正朝着更高精度、更快速度和更强智能的方向发展。技术融合成为明显趋势,例如将结构光的主动照明优势与双目视觉的灵活性相结合-7。

事件相机与3D感知的融合也崭露头角,它能实现微秒级运动捕捉,对于高速生产线的质量检测具有重要意义-3。而神经辐射场等新技术则可能彻底改变三维建模方式,通过多视角图像直接生成高精度3D模型-3。

值得一提的是,越来越多的3D视觉系统将强悍算力直接嵌入相机内部,替代了传统的“相机+工控机+显卡”复杂架构,提高了系统可靠性和易部署性-7。

当夜幕降临,生产线停止轰鸣,那些3D工业相机也进入待机状态。这些复杂的视觉系统已经能够适应从-40℃到+75℃的极端温度-8。

生产线上,机器人准确识别出反光金属件上0.1毫米的凹陷,这双三维之眼正推动着智能制造向更高精度和更强适应性迈进。