嘿,各位工业圈里的朋友,不知道你们有没有过这种体验?厂子里好不容易下血本引进了先进的3D智能工业相机,指望着它能当火眼金睛,把质检、分拣的活儿都给包圆了。结果呢?相机是装上了,海量的点云数据也呼呼地来了,可这数据就像一堆未经加工的“毛坯房”,杂乱无章,看得人头皮发麻。处理速度慢、遇到反光零件就“瞎”、系统复杂得像一团乱麻…… 理想很丰满,现实却给了我们一记重锤-1。

说实话,这不能全怪相机。传统的处理路子,是把这些原始的3D智能工业相机数据一股脑儿塞给后端的工控机或者服务器去算。这就好比让一个远离车间的指挥中心,去实时指挥高速流水线上的每一个动作,延迟和卡顿几乎是必然的-1。更头疼的是,工厂环境复杂多变,光滑的金属表面、透明的玻璃包装,甚至是黑暗的物体,都能让传统的三维感测方法“失灵”,产生大量噪声和错误数据,这直接导致了机器人抓取失败、检测误判-1。

难道这些宝贵的数据真的就难以驾驭吗?当然不是!现在的技术发展,正在让数据的整理从“体力活”变成“技术流”。核心思路就一条:让数据在产生的地方,就变得尽可能“干净”和“有用”。这就引出了第一个关键转变——边缘智能。

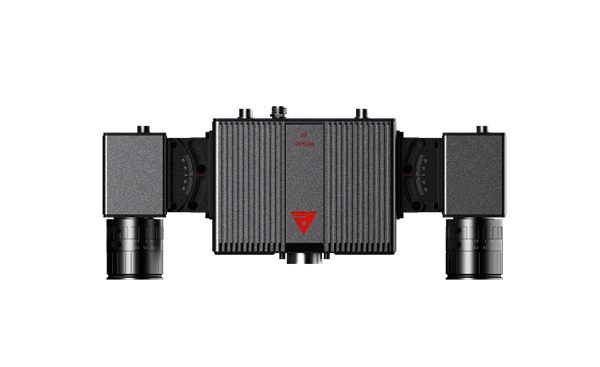

咱们可以看看行业里的做法。有些前沿的3D相机,自己肚子里就“内置了大脑”,比如直接集成高性能的CPU和专用的AI处理单元(NPU)-1。这意味着,相机在拍下图像的那一刻,就能立刻在本地进行实时的三维重建、物体识别和分类,只把最终的结果(比如“A号零件,坐标X,Y,Z,姿态正常”)这样轻量级、高价值的信息传出去。这带来的好处是实实在在的:延迟被降到极低,生产线节奏可以更快;而且摆脱了对昂贵外部GPU的依赖,整个系统的成本和复杂度都砍下来一大截-1。你看,通过赋予相机前端处理能力,我们首次实现了对3D智能工业相机数据的“源头治理”,把问题解决在萌芽状态。

解决了处理速度的问题,接下来就是如何应对工厂里那些“刁钻”的材质。这就不得不提第二个法宝:混合深度技术与多传感器融合。聪明工程师们发现,单靠一种技术(比如结构光或者激光)走天下是行不通的。于是,他们玩起了“组合拳”,把不同的传感技术和AI视觉模型结合起来-1。简单说,就是相机不仅用传统方法测深度,还会调用AI算法去“理解”和“修正”它看到的东西。这样一来,无论是反光得能当镜子的金属件,还是近乎透明的玻璃瓶,相机都能通过算法补偿和推理,生成稳定、可靠的3D信息-1。

更进一步,顶尖的方案还会把3D深度数据、高清的2D彩色图像,甚至惯性导航单元(IMU)的数据全部同步融合在一起-1。这就不再是简单的“点云图”了,而是构建了一个环境的“数字孪生”。对于自主移动机器人(AMR)来说,它不仅能知道前面有个障碍物(深度数据),还能知道那是红色的货箱还是黄色的警示牌(彩色数据),以及自己是不是在平稳移动(IMU数据)。这种多维度、富信息的数据整理结果,才是智能决策的真正基石-1。

当然啦,光有厉害的硬件和算法还不够,要让一线工程师和工人们用得好,还得软件足够“贴心”。这就是第三个重点:统一、友好的软件平台。过去,不同的相机、不同的传感器往往配不同的软件,学起来费劲,整合起来更费劲。现在趋势是搞“大一统”,用一个软件平台就能配置和管理所有视觉设备-5。这种平台通常提供直观的图形化界面,甚至有很多预设的模板(比如“拆垛”、“尺寸测量”)-7,用户拖拖拽拽,就能快速搭建应用,无需从零开始写代码-5。更棒的是,一些平台还提供了强大的中央监控看板,能把全厂所有视觉传感器的实时画面、检测结果、统计报表集中展示-7。这让管理海量数据流变得一目了然,数据不再是分散的孤岛,而成为了能支撑全局优化的网络。

说到这里,咱们不妨把整个数据整理过程想象成一条高效的“智能流水线”:采集 -> 标定 -> 滤波 -> 分割 -> 识别 -> 评估-2。这条流水线正在被高度自动化。例如在智能拆垛项目里,系统可以自动引导你去采集不同角度、不同堆叠状态的箱子图像,然后用AI工具进行半自动标注,训练出能精准分割和定位箱体的模型-3。经过这条流水线整理后的数据,直接就是机器人“看得懂、抓得准”的抓取指令。

总而言之,对待3D智能工业相机数据,咱们的观念得变一变了。它不再是一个需要后期费力清洗的负担,而是一种从源头就应被精心设计和预处理的核心资产。通过边缘计算实现实时化,通过融合感知保证稳健性,再通过统一软件降低使用门槛,我们完全有能力将这些三维数据从原始的“毛坯”,整理成即刻可用的“精装”,真正释放智能制造的潜力。

网友提问与回答

1. 网友“精益生产王工”提问:你们总说数据融合和AI处理能提升准确性,但对于我们这种做高精度零部件检测的,具体怎么保证3D相机数据的绝对精度和稳定性呢?比如微米级的测量需求。

王工您好,您提的这个问题非常关键,是高端制造领域的核心痛点。保证微米级精度,确实不是单靠某一项技术,而是一套“组合拳”。

首先,硬件是根基。针对高精度检测,通常会选用基于激光三角测量或高分辨率结构光原理的3D相机。这些相机在光学设计、光源投射精度上就为高精度打下了基础。有研究专注于通过改进嵌入式软件算法,如优化光条中心提取算法、实现更精准的像素坐标到三维坐标的转换,来直接提升Z轴(高度方向)的测量精度-4。一些业界优秀的工业智能相机,在特定工作距离下,其Z轴重复精度确实可以达到数十微米的级别-8。

软件算法是保障。这正是AI和高级算法大显身手的地方。第一关是“抗干扰”。零件表面的高反光、暗色吸光或复杂纹理,是精度杀手。领先的方案会采用多模式曝光(HDR)配合专门的补偿算法,有效抑制这些干扰,确保在任何工况下都能获得稳定、完整的点云-8。第二关是“精密标定”。这不仅仅是相机内部参数的标定,还包括相机坐标系与机器人坐标系、世界坐标系的高精度映射,这部分精度直接决定了测量结果的绝对准确性。

环境与流程是护航。工业级设计(如IP65防尘防水、宽温工作)保证了相机本身在恶劣环境下性能稳定-8。同时,将数据处理的部分前移至相机边缘端完成,可以减少长距离传输可能带来的信号衰减或干扰,从数据链路上也提升了稳定性-1。对于您这样的需求,在项目落地前,务必要进行严格的现场采样测试,使用标准量块或已知尺寸的高精度工件,在真实的光照、温度环境下,反复验证相机系统的重复精度和绝对精度,这才是最可靠的保证。

2. 网友“自动化菜鸟”提问:我是工厂设备科的新人,老板想引进3D视觉做产线升级,但怕我们玩不转。现在这些3D相机系统的软件,是不是像天书一样难学?有没有“傻瓜式”的操作方法?

这位朋友,你的顾虑太普遍了,也是所有厂商努力在解决的问题!完全不用担心,现在3D视觉软件的易用性,和几年前相比简直是天壤之别,“傻瓜化”操作已经成为主流趋势。

最大的福音就是 “一站式软件平台” 和 “应用向导” 。很多大品牌现在都提供一个统一的软件,来管理所有2D和3D视觉传感器-5。它的界面设计得像一个工具箱,您不用懂编程,只需要像搭积木一样,把“图像采集”、“滤波”、“匹配”、“测量”这些功能模块拖到流程线上,连起来,就能搭建一个视觉应用-5。

对于最常见的标准任务,比如您老板可能想做的拆码垛、零件尺寸检测、料位测量等,软件里直接提供了现成的“模板”或“应用向导”-7。您只需要跟着向导一步步走:选择应用类型、连接相机、让相机看一下样品、调整一下检测区域(ROI)、设置一下合格/不合格的标准…… 通常几分钟到十几分钟,一个应用就设置好了,马上可以跑起来测试效果-7。这大大降低了初始学习的门槛。

丰富的学习资源也很多。厂商通常会提供非常详细的视频教程、在线帮助文档和样例工程-5。从设备接线、软件安装到第一个应用的创建,都有手把手的指导。你们的任务不是成为编程专家,而是成为“流程配置专家”。先把这些标准应用用熟,解决工厂的实际问题,建立信心。等到有更复杂的需求时,再在平台上利用那些高级模块进行深度定制,就会容易得多。

3. 网友“精打细算李主任”提问:听说3D视觉好,但我们也得考虑投入产出比啊。一条产线可能要装好多台,怎么选型才能既满足需求,又不至于成本失控?另外,后期维护升级成本高吗?

李主任,您这个问题问到点子上了,控制成本是项目成功落地的关键。现在的3D视觉市场,已经不再是“天价玩具”,而是有了更灵活、更具性价比的选择方案。

选型上,要坚持“按需分配,不搞浪费”。首先明确每个工位的核心需求:是只需要检测有无和粗定位,还是需要精确的毫米级/微米级尺寸测量?工作距离、视野范围(FOV)要求多大?对于精度要求不高的防错、粗定位场景,可以考虑成本更低的入门级3D传感器或高性价比的智能相机型号。而对于精密测量、引导装配的工位,则必须投资高精度型号。一些厂商提供了从小视野到大视野、不同精度的完整产品系列,就是为了让用户能为不同场景选择最合适的“武器”,避免一刀切带来的成本浪费-8。

成本控制的另一个革命性趋势是“边缘智能”和“一体化”。传统方案需要为每台相机配备高性能的工控机或外置处理单元,这笔费用非常可观。现在选择内置强大处理器的3D智能相机,单台相机就是一个独立系统,节省了额外的硬件采购、安装和布线成本-1。有数据显示,某些高度集成的边缘智能3D相机,其单价相较于传统“相机+工控机”的组合,可以大幅下降,让中型企业也能负担得起全线部署-1。

关于后期维护与升级成本,这恰恰是新一代系统的优势。第一,硬件上,工业级设计保证了设备本身坚固耐用,维护需求低-8。第二,软件上,由于采用了统一的平台和模块化设计,未来产线工艺变更时,往往不需要更换硬件,只需通过软件重新配置或更新算法模型,就能让同一台相机适应新的任务-1。这种“一机多用”的灵活性,极大地延长了设备的价值生命周期,摊薄了长期成本。同时,集中的软件平台也使得对全厂视觉设备的监控、管理和批量升级变得非常简单,降低了人员运维的难度和工时-7。从全生命周期来看,一套规划合理的3D视觉系统,其总体拥有成本(TCO)和投资回报率(ROI)是非常有吸引力的。