生产线上机械臂高速运转,旁边高速相机捕捉的画面却微微颤抖,技术员小王盯着屏幕上的模糊影像,眉头紧锁——这已经不是第一次因为振动问题导致检测失误了。

机器视觉检测系统已经能够无接触、无损伤地进行各种检测,在恶劣环境下长时间工作-7。但当机械振动和旋转产生的离心力来袭时,再精密的视觉系统也会“头晕目眩”。

尤其是在高端制造业迈向智能化、精密化的今天,视觉测量系统的稳定性和精确性已成为保障产品质量的关键-4。

工业生产环境从来都不是温室。机械运转带来的持续振动,就像一场永不停息的微型地震;而旋转部件产生的离心力,更给测量系统带来了额外的挑战。

想象一下,一台高速旋转的风力发电机叶片,当物体受到较大离心力作用时,物体发生变形或者断裂的过程非常短暂-5。

传统测量方法难以捕捉这一瞬间的变化,工业相机振动离心力问题成为精密测量领域的一大痛点。

这种影响是双向的:一方面,外部振动会直接干扰相机本身的稳定性;另一方面,被测物体的振动或旋转运动也会给图像采集带来困难。

在存在强烈机械振动的测量场景中,图像抖动可能使测量系统完全失效-4。

面对振动测量的挑战,视觉技术提供了全新的解决方案。不同于传统的接触式传感器,基于图像的测量方法具有非接触、全场测量的优势。

北京航空航天大学的研究团队开发了一种基于图像相位的视频微振动测量分析方法-1。

这种方法的神奇之处在于,即使是微弱到肉眼无法观测到的振动信号,图像的局部相位依旧有较强的特征表达能力-1。研究人员使用高帧率工业相机拍摄振动画面,通过图像序列中的像素位移来表征振动信号。

旋转机械在能源、化工、电力、冶金等行业占有举足轻重的地位-6。针对这些设备的振动监测,华北电力大学的研究人员提出了更经济实用的方案。

他们开发了基于低成本图像传感器和图像处理技术的转速和振动测量系统,相比昂贵的高速相机系统,大大降低了测量成本-6。

视觉测量技术不断进步,目标不仅是要“看见”振动,更是要“看清”振动的每一个细节。数字图像相关技术(DIC)在这方面展现出独特优势。

这项技术能够非侵入式地追踪表面结构随时间的运动-10,通过从参考图像开始,确定表面随时间相对于参考点的运动。

汉诺威大学的研究人员应用DIC技术,实现了旋转机械表面变形的非接触式测量,甚至能够测量运行中风力涡轮机的转子叶片变形-10。

对于更复杂的振动模式,科学家们开发了低速相机系统,用于千赫兹范围内的3D-DIC振动测量-2。这种系统使用两个数字相机拍摄振动实验中的一系列图像对,专门用于捕捉复杂形状的挑战性振动位移分布-2。

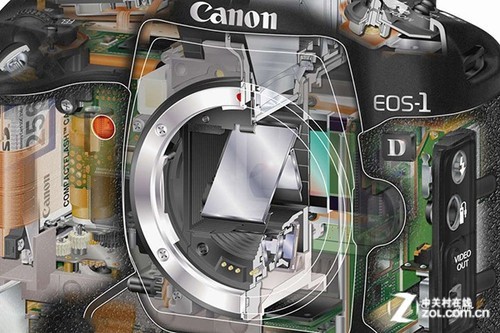

工欲善其事,必先利其器。面对工业相机振动离心力的环境挑战,相机硬件的选择变得尤为关键。

工业相机主要有CCD和CMOS两种传感器类型。在稳定性方面,CCD相机的抗冲击与震动性也较强-3。

这是因为CCD传感器相机相对于CMOS相机具有灵敏度高、噪声低和响应速度快的特点-7。

除了传感器类型,相机的分辨率和帧率也需要根据具体应用仔细选择。通过计算检测物体的视场大小与相机与被测物之间的距离决定合适的分辨率,同时考虑被测物体的运动速度与检测精度要求选择相机的帧率-3。

在镜头选择上,远心镜头成为高精度测量的优选。这种镜头不仅几何畸变较小,还能减小物体距离变化带来的误差-3,对于应对振动环境带来的测量挑战尤为有用。

即使是最坚固的硬件,在持续的工业振动环境下也难免会出现参数漂移。传统解决方法是定期停机校准,但这会严重影响生产效率。

中科君达视界推出的高速摄像机在线校正技术改变了这一局面-4。这项创新技术使高速摄像机能够实时感知自身参数变化,并自动完成漂移量计算与补偿-4。

该技术的核心是在产线旁固定布置高精度基准件,结合自研的特征提取与仿射变换算法。无需停机,5分钟内完成单次校正-8,校正后测量误差可稳定在0.005毫米以内-4。

在存在强烈机械振动的测量场景中,通过这项技术,图像抖动得到有效抑制,关键尺寸测量稳定性显著提升-4,真正实现了从“被动维护”到“主动补偿”的技术跨越。

在视觉测量中,光源扮演着“光影魔术师”的角色。合适的光源能够增强图像特征,抑制背景干扰,而不稳定或不合适的光源则可能成为测量误差的来源-3。

对于可见光光源,应优先考虑使用LED光源-3。LED光源在均匀性上明显优于卤素灯、荧光灯等其他光源,同时具有耗电低、使用寿命长和对环境无污染的优点。

在振动明显的环境中,光源的稳定性尤为重要。外界光照变化会影响照射在被测物体上的光照度,增加图像数据输出的噪声-3。

为了减少这种影响,可以通过增加光源箱的方式屏蔽外界光源,为视觉测量创造一个稳定的“光影舞台”。

当硬件采集到原始图像后,软件的算法处理成为保障测量精度的最后一道防线。图像滤波可以抑制采集到图像中存在的噪声,降低光源与灰度值不稳定的问题-3。

对于高精度测量,粗边界像素级精度往往难以这时,亚像素级边缘定位技术就显得尤为重要-3。

通过细分算法与拟合方法结合,这种技术可以使边缘位置达到0.1甚至0.01的亚像素级精度-3,显著提升系统检测精度。

在应对工业相机振动离心力挑战方面,IRIS CM™光学振动状态监控系统提供了集成解决方案-9。

该系统具有实时运动放大功能,能够量化录制视频中可见的任何事物的振动、振幅、相位和频率-9,还提供基于整个画面和区域的图像稳定功能。

生产线上的机械振动逐渐平复,屏幕上的图像恢复了稳定清晰。中科君达视界的在线校正技术记录显示,圆点阵列角度偏差标准差降至0.0433°,距离偏差标准差控制在0.3341像素-8。

高速相机在自我修正算法的辅助下,静静记录着旋转机械的每一个微小振动,那些曾经让测量失准的离心力数据,此刻正转化为预防故障的科学依据。

网友提问1:我们工厂的视觉检测系统经常因为生产线振动导致测量不准,除了购买更贵的抗振相机,有没有更经济的解决方案?

这是一个非常实际的问题!确实,不是每个工厂都有预算全面升级硬件。我从结果中找到几个经济实用的方案。

首先可以考虑的是华北电力大学研发的基于低成本图像传感器的测量系统。这套系统专门针对旋转机械的转速和振动测量,相比昂贵的高速相机方案,能显著降低成本-6。

他们的方法利用图像序列相似度来测量转速,对恒定转速测量的最大相对误差不超过±0.7%-6。

软件优化是另一个低成本改进方向。通过图像滤波算法抑制采集图像中的噪声,可以有效降低光源与灰度值不稳定的影响-3。

特别是亚像素级边缘定位技术,通过细分算法与拟合方法结合,能使边缘位置达到0.1甚至0.01的亚像素级精度-3,这些算法优化通常比硬件升级成本低得多。

环境调整也能带来显著改善。确保相机在标志的正常工作温度范围内运行,使用遮光设施减少外界光照干扰,这些措施成本不高但效果明显-3。

光源方面,优先考虑使用LED光源,因为它在均匀性、稳定性和能耗方面都有优势-3。

网友提问2:我看到有研究提到“基于图像相位的视频微振动测量”,这种技术和传统振动测量方法相比有什么独特优势?

你提到的这项技术确实很有特色!北京航空航天大学研究的这种基于图像相位的测量方法,最大的亮点是能够检测微弱到肉眼无法观测到的振动信号-1。

传统接触式传感器需要直接安装在被测物体上,可能会影响物体本身的动态特性,特别是对于小型或精密部件。而这种非接触式方法完全避免了这个问题。

这项技术的原理也很有意思:利用Riesz变换结合图像金字塔求解特定尺度下的局部相位-1,然后基于图像相邻序列的相位变化对高速振动信号进行编码。

这意味着它不仅能检测振动是否存在,还能通过频谱分析振动的动态特性和模态-1,提供更丰富的振动信息。

另一个优势是全场测量能力。传统传感器通常是点式测量,要了解大面积区域的振动情况需要安装多个传感器。而这种视觉方法可以快速扫描出场景中存在振动的具体位置-1,一次性获取全场振动数据。

这种方法还能够实现亚像素级微振动信号的测量-1,精度很高。对于那些无法安装传统传感器或传感器安装会干扰测量结果的应用场景,这种基于图像相位的方法提供了全新的解决方案。

网友提问3:数字图像相关技术(DIC)在振动测量中具体是怎么工作的?它适合哪些工业场景?

DIC技术的工作原理很有趣,它就像是给物体表面贴上了无数个微小的“虚拟传感器”。这项技术从参考图像开始,确定表面随时间相对于参考点的运动-10。

关键技术在于表面需要有一种随机、高对比度、非反射的纹理。如果物体表面本身没有这种纹理,可以人工添加,比如使用印刷薄膜、喷涂纹理甚至涂有碳粉的表面-10。

在分析过程中,参考图像中的随机纹理表面被离散化为多个窗口,然后通过相关方法将这些窗口与测量系列中的每个图像进行匹配-10。

结果是一个矢量场,为每个子集分配相对于参考点的位移-10。通过使用亚像素插值,可以检测到低至0.01像素的图像运动-10。

DIC技术适用的工业场景很广泛。汉诺威大学的研究显示,它特别适合旋转机械表面变形的非接触测量-10,比如风力涡轮机转子叶片的变形监测。

在航空航天领域,这项技术可用于机器零件的应力分析和模态分析-10。汽车工业中,可用于测试零部件的振动特性。电力行业则可应用于涡轮机、发电机等旋转设备的健康监测。

这项技术的优势在于既能使用单相机进行二维测量,也能使用至少两个相机进行三维空间测量-10。当使用两个或更多相机时,甚至可以实现相对表面较尖锐的视角-10,这在工业现场布置中提供了很大的灵活性。